Эх, появись Ваш рассказ пораньше, я бы внес изменение в конструкцию рамы. ![]()

Точно в следующем станке воспользуюсь. ![]()

![]()

Отправлено 11 Июль 2017 - 19:47

Эх, появись Ваш рассказ пораньше, я бы внес изменение в конструкцию рамы. ![]()

Точно в следующем станке воспользуюсь. ![]()

![]()

Отправлено 12 Июль 2017 - 15:32

Эх, появись Ваш рассказ пораньше, я бы внес изменение в конструкцию рамы.

Точно в следующем станке воспользуюсь.

Хотелось один узел обкатать, вот и припозднился. ![]() ))

))

Отправлено 12 Июль 2017 - 22:14

... так вот, по оснастке:

Оснастка, в общем, пустяковая:

- стальная пластина, размером с тетрадь и пара метров тонкостенного профилька ( у меня 30х30х1,5 ), закрепленных на эту пластину сваркой.

В профильке, на дальнем конце "удочки" сверлятся два взаимно перпендикулярных отверстия; к ним болтом крепится железка с отверстием и стопорным винтом - это для ножки индикатора.

Пластина этого прибамбаса привинчивается к двум кареткам, установленным на рельсе первой балки ( лучше 3 каретки под пластину загнать, а крепить только крайние ); каретки желательны те, которые с более тугим ходом.

Итак, на раму устанавливается вторая балка, на неё - рельс (по центру шлифованной полосы ), который прихватывается струбцинами за края.

Обычной рулеткой вымеряется нужное расстояние между рельсами обеих балок.

Здесь точность нужна в пределах 1-1,5 мм, чтобы рельс не сполз при более точной установке с полосы, так как она шириной всего ( у меня ) 23 мм.

( На этой балке к этому моменту просверлены снизу только по два отверстия спереди и два сзади, отверстий с резьбами ( под М10 ) пока нет. )

Как только расстояние между балками определилось, размечаются отверстия и на раме ( под болты М8 ) и, через фланец центральной ноги - на балке снизу.

Балка снимается, сверлятся отверстия в раме и балке; кроме того, в балке еще и резьбы нарезаются ( М10 ).

Балка ставится на место, опять регулируется примерно с помощью рулетки; болты по краям завинчиваются от руки.

( Забыл, кстати: эти манипуляции с установкой, разметкой, съемом, сверлением отверстий и нарезанием резьб - аналогично нужно и с ПЕРВОЙ балкой проделать при ее "пристрелочной" установке ).

Дальше выясняется степень "развала - схождения" балок друг относительно друга.

На каждую балку загоняется по "тугой" каретке с прикрепленной к каждой из них калибровочной пластинкой ( ну, вы помните, о чем я ).

Тут можно было бы и опять поверочную линейку задействовать, но я, уже распоясовшись к тому времени, обошелся алюминиевым правИлом, взятым на время у соседа.

Кстати, если всё же кто-то, в приступе дотошности решит использовать поверочную линейку, то нужно помнить, что штука эта тяжелая и, просто поставленная на криво установленные каретки - свернёт их запросто ( и соответственно, наврёт ); а потому, неплохо бы у линейки основную часть массы отобрать - например, подвесив её за середину к потолку с помощью дверной пружины )).

ПравИло устанавливается на калибровочные пластинки обеих кареток и с помощью щупов ( фольга ), подталкиваемых с разных сторон каждой каретки ( между пластинкой и правИлом ) выясняется степень их наклона.

Устранение наклона ( если он есть ) производится регулировкой второй балки боковыми болтами М14.

Теперь нужно выставить обе балки с рельсами строго горизонтально.

Так как балки получились достаточно жесткими ( сдвоенными ), выставляется эта горизонталь исключительно регулировкой балок по краям ( точнее, только второй балки ).

Первая балка затянута капитально ( ее не трогаем ), а чтобы выставить вторую, вполне достаточно приподнять тот её конец, который оказался ниже. Тот конец, который выше, по умолчанию принимаем лежащим в одной плоскости с концами первой балки.

Определить, какой конец у второй балки выше, а какой ниже, поможет вышеупомянутый прибамбас - удочка со стрелочным индикатором.

Итак, прибамбас привинчивается к двум ( с третьей посередине )) кареткам первого рельса.

Как упоминалось выше - к этому времени второй рельс выставлен приблизительно и прихвачен струбцинами за края. С одного края его можно

уже закрепить рельсовым болтом, нарезав резьбу, а струбцину снять.

На этом рельсе должна находиться каретка, в которую СВЕРХУ будет упираться "носик" индикатора, закрепленного на конце "удочки".

"Удочка" с индикатором будет кататься намного плавнее ( соответственно, стрелка индикатора меньше дергаться ), если на пластину, к которой она приварена, нагрузить килограмм 15 - 20 ( гирю, например ) - и с ними ездить.

У меня для этой цели отлично сгодились балластные грузы от старого мотоблока, украденного местными разбойниками лет пять назад.

Дальше "удочка" угоняется в один конец , туда же - каретка второго рельса ;

- индикатор настраивается, упираясь в эту каретку: его данные запоминаются.

И - поехали, одновременно толкая удочку и придерживая каретку.

Можно к удочке примотать какую-нибудь щепку, чтобы она толкала каретку.

Так как второй рельс закреплен только по краям, показания индикатора в его середине могут быть какие угодно, да это и не важно.

Приехав в другой конец станка, смотрим на показания индикатора и запоминаем.

У меня разница составила чуть больше пяти миллимертов - то есть, второй рельс одними концом на эти самые пять миллиметров лежал ниже

остальных трех концов.

Для наколеночной сварки рамы такого размера это абсолютно нормально.

Вырезав и подложив под опущенный конец 5-миллиметровую стальную подкладку и притянув балку снизу четырьмя крайними болтами М8, прокатился еще раз.

Индикатор показал разницу в 3 десятых.

Кататься, вырезать прокладки, подкладывать и затягивать балку перед новым прогоном пришлось раза четыре, прежде чем результат устроил даже сверх нужного.

Было смешно, но попадание было практически в сотку - понятно, что случайно, я этого не добивался.

Затем я подобрал прокладки под середину балки ( под средней ногой ) и привинтил ее капитально на все болты, включая боковые М14.

Рельсы теперь были выставлены достаточно точно по горизонтальной плоскости, оставалось изловить их по последнему параметру ( и закрепить второй рельс ) - чтобы расстояние между ними было одинаковым во всех точках ( ну, хотя бы в четырех )).

Распространенный метод выставления второго рельса самим порталом - когда он, с закрепленными каретками катится и "автовыставляет" его, мне что-то не очень понравился.

- это выставление сгодилось для осей Х и Z

А на оси Y тугой рельс мог спокойно оттянуть при перемещении довольно высокую стойку портала на десятку - две, особенно, если рельс уже привинтить посередине.

С операцией отлично справилась та же самая "удочка" с индикатором и та же самая каретка ( на втором рельсе ), по которой тарировалась горизонталь.

Только индикатор на удочке изменил свое положение и стал упираться уже в бок каретки.

Все остальное совсем просто.

"Удочка" опять загналась в конец станка, индикатор уперся в бок каретки - там, где второй рельс прикручен одним болтом.

Приехав в противоположную сторону, снимаем струбцину ( до этого держащую второй конец рельса ) и аккуратно поджимаем рельс до показаний индикатора, аналогичных его показаниям у привинченного конца рельса.

Можно воспользоваться для поджатия пластинкой с болтиком, которая использовалась для выставления первого рельса по струне.

Рельс опять зажимается струбциной, сквозь него сверлится, нарезается резьба, закручивается болт - струбцина снимается.

Дальше катимся в середину - там все тоже самое ( здесь пластинка с болтиком гораздо нужнее ).

После фиксации середины болтом, переезжаем еще дважды: между первым болтом и серединой, и между серединой и последним болтом, где делаем все так же.

Дальше индикация не нужна, все остальные резьбы и завинчивания выполняют без нее.

Единственно важный момент - там где сверлится и нарезается, рельс должен быть плотно прижать струбциной ( или двумя ) к балке - во избежание попадания стружки под подошву рельса.

Жуть, скока букафф..., но с рельсами, вроде, всё. ![]()

Отправлено 14 Июль 2017 - 17:20

Перед последним пунктом всей темы ( о синхронизации винтов ШВП ),

- немного о других железках станка.

Я упоминал в начале темы об инструментарии при постройке портальника:

- кроме токарного станка, другие серьезные станки не применялись ( хотя возможность была ).

Ось Z выполнена из кусков стальной пластины, бывшей вчерне 16 мм, после обточки с двух сторон -14 мм. ( в середине куска сверлилось отверстие и - на ось оправки, вставленной в токарный патрон ).

Все опоры подшипников и держатель шпинделя самодельные.

Соединения шаговых двигателей осей X и Z с винтами ШВП выполнено посредством жесткой муфты.

Такие же самодельные корпуса - опоры, к которым крепятся двигатели.

Фланцы этих корпусов и их внутрення проточка под опорные подшипники винтов выполнялись за один установ в токарном станке, что позволило считать несоосность отсутствующей - и, как следствие, применить жесткое соединение моторов с винтами.

Чуть смущало отсутствие демпфирования при передаче момента, но это не шибко критично.

В конце концов - торсионное скручивание винта при толчке - тот же демпфер )).

Винты ШВП я тоже сам обрабатывал, диаметр их концов сделал таким же, как и у валов шаговиков ( 14 мм ), чтобы избежать ступенчатых погрешностей при изготовлении муфт.

Про эту обточку уже писАл когда-то на форуме, но, на всякий случай и здесь упомяну; тем более, что вопросы про нее периодически повторяются.

Информация об этой обработке, вообще-то, не столько для токаря ( который, надеюсь, все это знает ), сколько для самого станкостроителя, пришедшего к токарю со своими недоделаными винтами.

Если станкостроитель просто попросит токаря проточить в размер концы винтов, то тот, мало того, что жуткой жути нагонит о невероятных сложностях такой операции, но ещё, по завершении истерики - скорее всего, просто вставит винт в патрон..., а просто вставить винт в патрон - неправильно.

Задача станкостроителя - объяснить специалисту, что винт ШВП - штука, в общем-то, ответственная, несоосностей не любит и проточить её желательно таки в оправках.

Далее надо спокойно, кивая головой, выслушать заявление токаря о том, что никакие оправки вовсе не нужны, так как патрон на станке совершенно новый, а его кулачки проточены ( под диаметр винта! ) прямо сегодня.

Можно предложить немного доплатить за оснастку - помогает.

Несмотря на то, что почти все специалисты люто ненавидят, когда им указывают, как и что делать, сам факт знания самодельщиком того, как должна быть выполнена операция, увеличит его шансы получить неиспорченное изделие.

Итак, винту для обработки концов не нужен ни термоотпуск, ни обработка эльборами, алмазами и т.д

Он обтачивается на небольших оборотах самым обычным резцом Т15к6, пластинка которого позволяет резать сталь, закаленную до твердости подшипника, т.е. 62-63 ед.

У винта она НЕ тверже.

Точно также не нужен никакой высокоточный токарный станок.

Подойдет практически с любой степенью раздолбанности, лишь бы крутился ).

Берете обычную стальную болваночку, примерно на 10 - 15 мм толще винта, сбоку сверлите до середины отверстие и нарезаете резьбу М8, М10, М12 - не важно. Зажимаете болванку в токарный патрон, сверлите ее и протачиваете до уровня скользящей посадки винта - вот и вся "цанга", позволяющая избежать несоосности с точностью 0,01 - 0,02 мм.

Винт вставляется в шпиндель токарного станка сзади, выталкивается через болванку на сколько надо ( как правило, не более 5 см. ) и фиксируется болтом сбоку ( для перестраховки нелишне в отверстие кусочек меди или алюминия бросить, во избежание скола на винте )

После обработки, отпускаете болт, вынимаете винт ШВП и вставляете его другим концом и так все винты, которые у вас есть.

Болванку, от момента зажатия и до конца обработки винтов вынимать из патрона нельзя.

Поджимать центром задней бабки тоже не надо, жесткости для обточки хватит.

Резьбу на конце винта можно и леркой нарезать, не угробив её - внутри винт гораздо менее закаленный.

Да, неплохо также заранее выточить втулку ( сталь, алюминий, текстолит и т.д. ), которая будет держать хвост винта в шпинделе токарного станка сзади, чтобы он в нем не болтался.

Обычно подтыкаемая в таких случаях верхонка или ветошь тоже сойдет, но, всё-же слабо согласуется с предшествующими процессу рассуждениями о требуемом качестве обработки.

Отправлено 15 Июль 2017 - 17:23

Берете обычную стальную болваночку, примерно на 10 - 15 мм толще винта, сбоку сверлите до середины отверстие и нарезаете резьбу М8, М10, М12 - не важно. Зажимаете болванку в токарный патрон, сверлите ее и протачиваете до уровня скользящей посадки винта - вот и вся "цанга", позволяющая избежать несоосности с точностью 0,01 - 0,02 мм.

А вот этого делать НЕ надо!!! НИКАКИХ ВИНТИКОВ!

Винт вставляется в шпиндель токарного станка сзади, выталкивается через болванку на сколько надо ( как правило, не более 5 см. ) и фиксируется болтом сбоку ( для перестраховки нелишне в отверстие кусочек меди или алюминия бросить, во избежание скола на винте )

Никаких "фиксирующих" а на самом деле:

перекашивающих деталь на одну сторону, заминающих и толком нихрена не держащих

всё банально: разрезная втулка и ВСЁ!

Не бойтесь делать то, что не умеете. Помните, ковчег построил любитель, — профессионалы построили Титаник.

Отправлено 15 Июль 2017 - 18:08

я точу швп так. беру алюминиевую трубку чтоб винт в нее влазил далее сплющиваю ие треугольником в патроне до состояния что винт уже нелезет потом растачиваю под винт и зажимаю винт. на счет того что алмазный резец ненужен это не так всеже очень желательно его иметь поскольку китайские винты калят по разному и некотрые точатся хорошо а некотрые нивкакую даже импортными пластинами.

Сообщение отредактировал frezeryga: 15 Июль 2017 - 18:10

Отправлено 15 Июль 2017 - 18:24

А вот этого делать НЕ надо!!! НИКАКИХ ВИНТИКОВ!

Никаких "фиксирующих" а на самом деле:

перекашивающих деталь на одну сторону, заминающих и толком нихрена не держащих

всё банально: разрезная втулка и ВСЁ!

Знаю я эти твои втулки как облупленные: всякими пользовался ( и с одной стороны разрезные, и с трех ) - разжал, сжал, вот и пошло вранье, особенно если планетарка и кулачки сильно ношеные.

Единственное, что в них реально хорошо делать - шпильки за мелкую резьбу держать, чтобы кулачками не промять.

Короткие детали точить можно, для длинных винтов - крайне неудобно.

Если винты длинные ( а у меня они 1600 мм ), менять их после проточки каждого конца удобно только сзади, через шпиндель токарного станка, потому что,

а) вытащив спереди - ты так втулку разболтаешь, что от ее центровки ничего не останется, - а вставляя сзади в шпиндель, во втулку обязательно долбанешь ( и не раз ), тем более, что операцию эту надо проводить 8 раз, чтобы все винты обработать.

б) точность диаметра винта 7 класса гуляет на метре в несколько соток - нечего и думать о скользящей посадке через всю длину, винт запросто заклинит на возможном утолщении.

в) винты могут быть разного диаметра ( у меня на Z -20 мм, на остальных - 25 мм );

- неподвижную цельную втулку я после винта двадцатки просто расточил на 25 ( не вынимая ) и всё, а со способом, тобой предложенным - втулок надо две, да и всякая дрянь на них не пойдет; желательно жесткие упругие ( возможно бронзовые )

Смещение в той втулке, что я описал: 0,01 - 0,02 мм, винту просто НЕКУДА смещаться, в отличие от разрезной.

По пробуксовке: проточив больше десятка винтов, никаких проворотов и близко не было - это очень хорошо видно при обработке.

НЕТ там нагрузок для проворотов - съем мизерный.

С моим способом проточки оси Х и Z от начала до конца ходят без малейших признаков закусывания - а соединения винтов с двигателями у меня, между прочим - жесткое, любая несоосность в 2 - 3 сотки прекрасно бы чувствовалась.

Отправлено 15 Июль 2017 - 19:03

Знаю я эти твои втулки как облупленные: всякими пользовался

"Всяких" не надо: в топку их)) Котируются только "родные" т.е. те, что проточены в данном патроне ПО МЕСТУ. Ставятся в патрон в одном положении (можно по риске, проще по линии разреза). Проворачивать их ни в коем случае нельзя - бой пойдет.

Короткие детали точить можно, для длинных винтов - крайне неудобно

Максимум длины разрезной втулки - ширина кулачков патрона. Длиннее смысла нет.

Если винты длинные ( а у меня они 1600 мм ), менять их после проточки каждого конца удобно только сзади

Ну и ставь сзади, втулка ставится вообще потом,

вытащив спереди - ты так втулку разболтаешь, что от ее центровки ничего не останется

Кстати о "центровках" - без нее винт не винт, у кусок гуана. Центровать нужно изначально, а уж потом всё остальное. Даже у китов все нормальные винты - те же пресловутые TBI сделаны С ЦЕНТРАМИ.

разжал, сжал, вот и пошло вранье, особенно если планетарка и кулачки сильно ношеные

Ну во первых:

- на гуане не работают. Самые дешманские патроны от бизона без всяких расточек кулачков укладываются в 0,02 ПОЛЮБОМУ. Про нормальные немецкие даже допотопные даже говорить не буду, там почти по нулям.

А во вторых:

Если в допотопной совдепии (притершейся ибо они НЕ шлифованные) стружки и грязи нет внутри которая КАЖДЫЙ РАЗ! вестимо меняет своё местоположение то и в нём при желании сделать можно. В грязных разумеется проблемы будут. Кстати совдеповские РОДНЫЕ (160мм) патроны от ИЖ-ей ничем не хуже бизоновских - они тоже стальные и шлифованные, а бонусом к ним подходят кулачки от дешманских чугуниевых совдеповских патронов того же размера.

а соединения винтов с двигателями у меня, между прочим - жесткое

Втулки ставят НЕ только из-за плохой соосности, впрочем сами поймете в процессе эксплуатации станка...

Не бойтесь делать то, что не умеете. Помните, ковчег построил любитель, — профессионалы построили Титаник.

Отправлено 18 Июль 2017 - 06:27

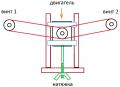

"Два винта - один мотор".

Как я уже упоминал в самом начале темы: на своём портальнике, на оси Y у меня два винта ШВП приводятся в движение от одного шагового двигателя.

То, что синхронизация будет посредством зубчатой ременной передачи - вроде бы естественно подразумевалось, так как любые другие методы согласовать вращение винтов были либо с неисправимыми недостатками ( типа цепи или косых шестерен ), либо дОроги - если, к примеру, использовать решения с качественными редукторами ( цена на которые намного превосходит стоимость второго комплекта: двигатель+драйвер, если их установить для привода второго винта ).

У ременной синхронизации вроде бы куча достоинств: простота, дешевизна, демпфирование толчков, но и недостатки тоже приличные: ремень растягивается, портясь; натяжение оказывает сильную боковую нагрузку на подшипники двигателя и приводимых валов, кроме того, тратится дополнительная мощность мотора на преодоление сопротивления по сгибу-разгибу ремня.

Для качественной работы ремень должен охватывать приличный сектор шкива, а это возможно обеспечить зачастую только установкой дополнительных натяжителей; которые, мало того, что отнимают для себя часть мощности двигателя, но и в разы укорачивают жизнь ремню. Особенно, если они малого диаметра и совсем грустно - если перегибают ремень в другую сторону.

Чаще всего все эти вещи в комплексе.

На схеме ниже я нарисовал 3 основные компоновки ременного привода на два винта ( вариантов, разумеется, больше ) и на всех вариантах недостатки такого привода присутствуют в той или иной степени.

Но вот избавитья от них, хотя бы частично, можно лишь на третьем варианте, который я и взял за основу.

На нем отличный охват шкивов ремнем позволял обойтись без натяжников - уже несомненный плюс!

- но главное: только этот способ передачи момента ставил винты в абсолютно равное положение между собой, а значит - МОГ обеспечить качественную, РЕАЛЬНУЮ синхронизацию их вращения.

Там же, где для связки двух винтов и двигателя используется один ремень - винты по отношению друг к другу всегда будут в положении "ведущий - ведомый" и эта очередность будет также всегда меняться в зависимости от направления вращения двигателя.

Если быть точнее, то ведущий вал - это всегда вал двигателя, а винты ШВП - оба ведомые, но первый винт - ведомый от ведущего ( т.е. - от двигателя ), а второй винт - ведомый от ведомого ( т.е. - от первого винта ).

- вращение двигателя поменялось - соответственно, поменялись ролями винты.

Вроде бы - какая нафиг разница, кто там от кого ведущий или ведомый ( если ремень ОДИН ), но вот сдаётся мне, что разница эта есть.

Она - в натяжении ремня на разных его секторах: между ведущим шкивом двигателя и ведомым шкивом первого винта; между ведомым шкивом первого винта и ведомым шкивом второго.

Ну, а отличие в натяжении на последнем секторе, который между ведомым шкивом второго винта и шкива двигателя ( с обратной стороны ) вообще видны невооруженным глазом при продолжительном движении.

И чем нагрузка больше - тем больше эти отличия:

тем сильнее натянут первый сектор ( шкив двигателя / шкив первого винта ) и тем слабее натяжение последнего.

Вся остальная натяжка по силе - распределяется между ними более-менее равномерно.

Процесс этот хорошо виден, например, на циркулярке: при роспуске досок.

При холостом ходе станка ремень на шкивах вращается практически без отличий на разных участках, но стоит только запустить в пилу доску, - то сразу же, от возросшей нагрузки, ближайший сектор ремня, движущийся НА мотор - натягивается, а ему противоположный - ослабевает и ремень на том участке начинает вибрировать.

При увеличении подачи доски, увеличивается и степень натяжения участков ремня - первый участок натягивается как струна, а последний уже просто заметно болтается.

Для циркулярки это абсолютно нормально, и для какого-нибудь ременного ( цепного ) транспортера с роликами-валиками тоже, но вот кажется, что для портальника, в шпинделе которого стоит маленькая фреза или граверок, такие мелкие подергушки портала от такой, пусть махонькой, но все же НЕсинхронности во вращении винтов в первый момент, а особенно при реверсе движения - на пользу не идут.

Ни для точности обработки изделия, ни для сохранности инструмента.

А вот в варианте, где у каждого винта ШВП свой ремень и свой шкив, - все недостатки такой передачи распределены ПОРОВНУ между ними; они одинаковы в своих "натяжках-болтанках", а потому, можно говорить уже о качественной синхронной передаче момента от двигателя к винтам.

В общем, после того, как выбор был сделан в пользу двухременной передачи, у нее оставался только один существенный недостаток - это сильная нагрузка на подшипник шаговика, вызванная необходимостью натяжки двух ремней сразу.

Ну, и чего бы этим ремням не тянуть друг друга в разные стороны, разгрузив при этом вал движка?

Понятно, что полностью выстроить все оси двух винтов и двигателя в одну плоскость - не очень удачный вариант, так как придется прибегать к натяжникам ремней ( чего я совершенно не хотел );

- ну и ладно: спуская движок ненамного от общей линии вниз, увеличим боковую нагрузку на его вал.

Она увеличится совсем не критично ( желающие могут сами вектора сил разрисовать) ) и из несомненных плюсов - натяжка будет производиться самим двигателем.

Если при спуске какой-то из ремней натянется первым ( а так и будет! ), двигатель сразу пойдет уже не строго вертикально, а по дуге - тем самым натянув и второй ремень.

А дугу эту обеспечит ЗАЗОР в вилке крепления, по которой скользит вниз двигатель и в которой он может болтаться туда-сюда вбок.

Приличный, специально предусмотренный зазор: примерно 5 - 6 мм.

К слову, ремни натянулись почти равномерно из-за своей небольшой длины и, как следствие - небольших отличий ( даже количество зубьев совпало )).

К фланцу двигателя крепится насадка ( переходник с двумя подшипниками ), в которой вращается вал, соединенный через шпонку с валом двигателя.

Двигатель с насадкой крепится в держателе - вилке отдельным фланцем, надеваемым на насадку спереди. В этом фланце находятся два болта, с помощью которых двигатель с насадкой может фиксироваться в любом месте вилки после натяжения ремней.

Натяжение осуществляется натяжным болтом, пропущенным сквозь держатель - вилку.

Из нюансов натяжения.

После того, как узел собран, при натяжении может оказаться, что один из двух ремней натянут неравномерно ( из-за зубчатого соединения, лишенного возможности саморегулирующейся пробуксовки )

Поэтому, при повторении такой схемы необходимо предусмотреть возможность ДОПОЛНИТЕЛЬНОЙ регулировки любого из шкивов ( например, переднего на валу двигателя ). Этот "доворот" от силы пару градусов, но он необходим во избежании несинхронного вращения. Регулировать его придется всего один раз, последующие натяжения будут только центральным натяжным болтом с фиксацией болтами на фланце насадки.

Размеры:

Растояние между винтами ШВП: 580 мм

Шкивы: по 40 зубьев

Ремни: 750 мм каждый

Зазор между насадкой и вилкой ( в сумме ) 5 мм.

Да, совсем забыл))).

Как обычно, во время изготовления чего-либо, приходит мысль ( и не одна ), как бы это всё упростить.

Тут не исключение.

Примерно на середине процесса стало понятно, что эта красивая насадка с подшипниками, промежуточным валом ( точно соединяемым с движком ) и фланцем - нафик не нужны. ))

В конторах, торгующих комплектухой, лежат шкивы с внутренним диаметром 20 мм.

Вытачивается простая втулка: наружный диаметр ( под шкив ) - 20 мм, внутренний ( под мотор ) - 14 мм.

Длина втулки равна толщине двух шкивов.

Оставшаяся стенка ( 3 мм ) позволяет спокойно выполнить на этой втулке два шпоночных паза ( разумеется, разнесенных ): как для шкива, так и для шаговика.

А крепить двигатель на держателе-вилке можно двумя полосками металла, крепящимися к отверстиям фланца двигателя. В нижней полоске нужно будет предусмотреть отверстие для фиксации натяжного болта.

В принципе, надобность в токарном станке ( для постройки портальника ) тоже относительная, подумав, можно и без него обойтись )).

Ну, всё, кажется:

- это была последняя часть "марлезонского балета" )).

- извиняюсь за нудные подробности и рассуждения.

Если кому-то, когда-то, что-то из этой писанины пригодится - буду рад.

СПАСИБО ЗА ВНИМАНИЕ.

Отправлено 13 Октябрь 2017 - 19:43

Кстати, удобными в изготовлении и эксплуатации оказались зажимные струбцинки из прутка, которые быстро устанавливаются и убираются в любом месте прорези; правда, возможность подобного крепежа надо закладывать при сварке стола.

У меня на столе четыре прорези, шириной примерно 14мм.

Снизу, с обеих сторон каждой, расположены профильные трубы 50х25, за любую из которых цепляется крюк струбцины. Именно крюк ( а не просто сгиб в 90*), который позволит спокойно затягивать барашек без проворотов шпильки - крючка.

Струбцин таких за полтора часа можно десяток сделать.

Пруток - 10мм, резьба такая же.

Такой вот, "крючковый т-слот" ).

Отправлено 30 Ноябрь 2017 - 23:23

Немного дополню технологию изготовления балок с площадками под направляющие.

Если длина направляющей небольшая (около метра), то целесообразнее и быстрее её изготовить другим способом: отдать человеку, который шлифует (не фрезерует, а ШЛИФУЕТ) ГБЦ для машин. Мне на станок таким образом обработали площадки (причём сразу попарно) с точностью в микроны.

Тут у меня даже появилась идея, как сделать дешёвую поверочную линейку. Берём трубу, например, 50х100х3х1000 и привариваем к ней с узких сторон полоски шириной 20...30 мм. Отдаём на шлифовку. В итоге получаем поверочную линейку. НО! Её использовать по назначению надо сразу, потому что потом может повести или заржаветь. Но для хоббийного один раз изготавливаемого станка вполне должно пойти. Потом если понадобится, то можно её поправить на шлифовальном станке.

Сообщение отредактировал Stracher: 30 Ноябрь 2017 - 23:24

Отправлено 05 Май 2021 - 21:58

Надоела старая аквариумная помпа: гудит, дребезжит, а тут еще и включаться через раз начала - и это при достаточно редкой эксплуатации.

Интересно стало попробовать циркуляционный насос для отопления.

Купил самый малопроизводительный ( 75вт ) за 1600 руб., свинтил краники и вперед.

Были опасения, что бурбутить будет из-за малого расхода ( в один шпиндель ), а потому предусмотрел еще и сброс, типа байпас.

Смотрится страшненько, но работает исключительно: совсем беззвучно, давление регулируется ( хоть один, хоть 10 шпинделей подключай ), байпас, в принципе, тоже не нужен - разве что, чтобы видно было, как водичка в бак стекает. )

Отправлено 05 Май 2021 - 23:45

Станислав Ерофеев

Beaver 9A (2007), Beaver 9AT2 (2011), KingCut X6 (2005), WoodPecker 1224 (2006), Roland EGX-300 (2004), Roland EGX-20 (2003), ZeldeR 0613TP (2014).

Отправлено 06 Май 2021 - 07:13

До этого ставил аквариумные или отопительные бош. Очарования не получил. Отопительные больше двух лет не живут.

Странно за отопительные "бош". Так-то у меня в отоплении обычная китайчатина ( как на фото ) одиннадцать лет молотит круглосуточно с перерывом 3 месяца в году.

Отправлено 06 Май 2021 - 09:13

Да не, я про насос от автомобильного отопителя. Щетки изнашиваются и клинят. Может на автомобиле из-за тряски расклиниваются, всего только половина износ.

Я про Бош для домового отопления даже не догадывался.

На Дятле с весны 2018г. работает Neoclima TCP 25/6-180.

На Зелдере с марта Belamos BRS25/6G.

Сообщение отредактировал lkbyysq: 06 Май 2021 - 09:23

Станислав Ерофеев

Beaver 9A (2007), Beaver 9AT2 (2011), KingCut X6 (2005), WoodPecker 1224 (2006), Roland EGX-300 (2004), Roland EGX-20 (2003), ZeldeR 0613TP (2014).

Отправлено 31 Август 2023 - 15:58

Верю!

Отличная инструкция и жесткая, надёжная конструкция!

Сообщение отредактировал NVE: 31 Август 2023 - 15:59

Шпиндель починил в первый раз, - починишь и во второй раз. Скоро...

0 пользователей, 1 гостей, 0 анонимных