Всем привет!

На форуме новичок, но небольшой опыт в создании станков есть. Собрал в свое время станок с полем метр на метр на ШВП, теперь вот созрел для постройки станка для раскроя листовых материалов. Поле планируется 2050х3050.

Задачи станка: раскрой листовых (фанера, мдф, оргстекло, композит, алюминий д16т) + 3D всяких пане и МДФ панелей.

Желательная скорость раскроя 4 м/мин, на финишном по 3D хотелось бы чтобы держал 7м/мин.

Точность позиционирования хотелось бы поймать 0.1мм, в идеале конечно же 0.05.

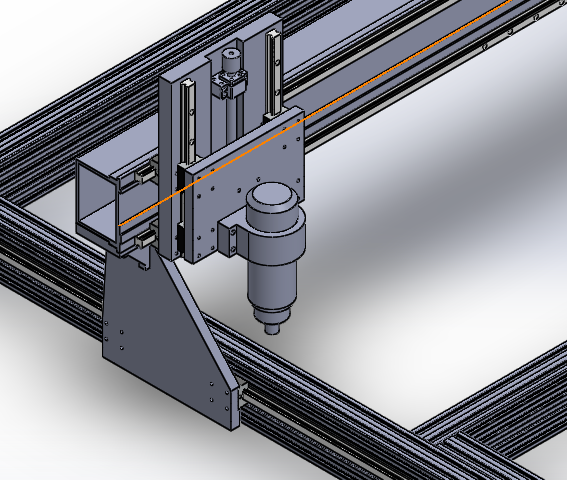

Станок делаю на рейках по X Y, по Z швп.

Направляющие HIWIN 20 по всем осям.

Собственно сейчас стоит вопрос добиться жесткости и точности сборки рамы. Начитался на форумах что станину из трубы при сварке гнет и необходимо последующее фрезерование всех частей дабы вывести все в ноль да и направляющие рельсы надо как-то спозиционировать. У меня к сожалению возможности такой нет, по-этому принято решение делать отдельно станину, выводить в ноль точки опоры и сверху жестко крепить раму станка из алюминиевого станочного профиля 60х120, на котором и будут сидеть рельсы.

Плюсы такого решения вижу в том, что крепление направляющих в профиль даст мне правильную геометрию, так как отклонения у профиля по сечению минимальны.

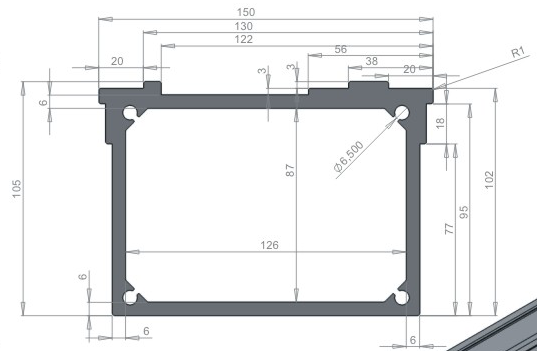

Для портала планирую использовать готовый портальный профиль для ЧПУ станков, оказывается у нас такой делают и даже есть в наличии =) Опять же плюс в том что уже готовы и выведены плоскости для посадки направляющих и рейки.

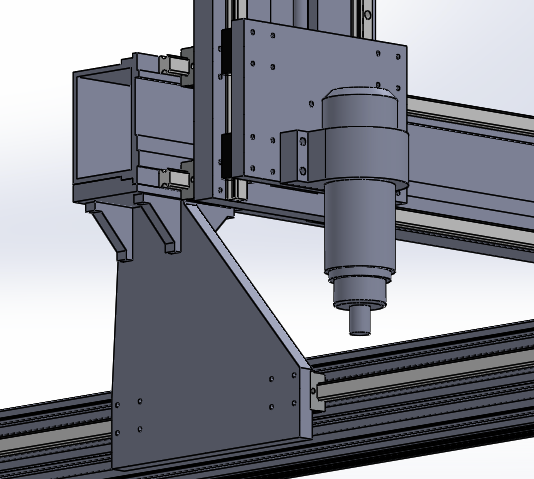

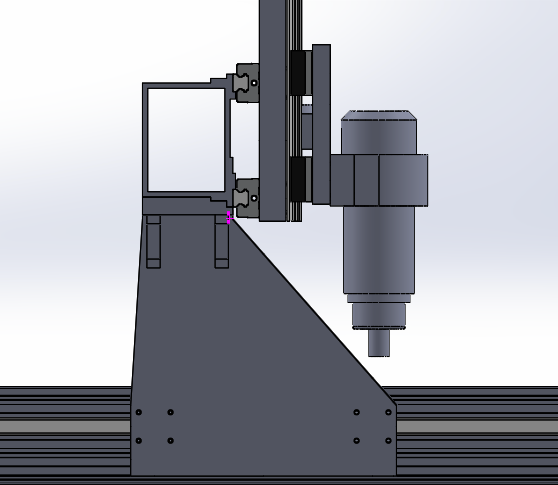

Для крепления портала планирую использовать отфрезерованные детали из Д16Т 20мм толщиной, все пазы для кареток и крепления портала также будут отфрезерованы на ЧПУ.

Портал постарался выстроить так, чтобы все компоненты включая шпиндель не выходили за каретки по X, для равномерной нагрузки.

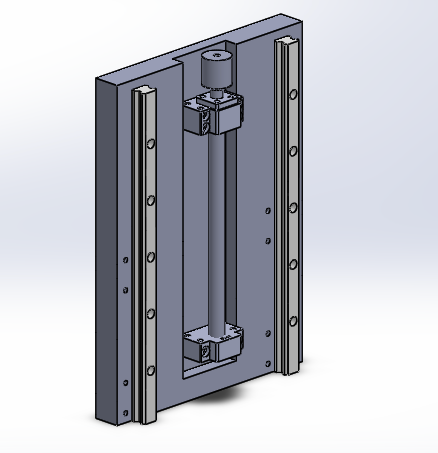

Для оси Z планирую использовать как основу плиту Д16Т 30мм, в ней выбрать лишний материал чтобы посадить туда ШВП 1605 (или посоветуете 2005???), для кареток и направляющих тоже думаю отфрезеровать пазы на 2мм глубиной.

Шпиндель планирую использовать 2.2 кВт воздушного охлаждения китайский GMT.

Для начала хотелось бы получить пожелания/предложения/возрожения по самой конструкции, если что-то не так. Будет ли жестко или где-то огрехи?

А у меня основной вопрос по рейкам и двигателям…

1. По рейке думаю использовать 15х20, так как этот размер рекомендован для портала, посадочно там для него. Но какой выбрать модуль, шестерню и какую редукцию - для меня загадка. Просмотрел кучу тем, но найти чтобы грамотно все расжевали так и не смог, обычно все сваливается в обсуждение какую в принципе передачу выбрать и в итоге все начинают мифически вращать гайку швп.

2. Второй вопрос, связанный с первым - это движки. Какие выбрать?! Вес портала будет примерно 50 кг. То что сервы это хорошо - знаю, но 40тр за один комплект серва+драйвер, а мне их надо 3 (2 по Х и один по Y), в бюджет не влазит. Думаю ставить ШД и планетарный редуктор. Сейчас в наличии PL57HM76 18.6 кг.см, но подозреваю что это мало (хотя если через редуктор???).

Буду очень признателен если поможете рассчитать рейка-редуктор-двигатель!

А так вопрос действительно горит, пытаюсь закончить с рассчетами и вперед заказывать.

Раньше пользовался услугами Пуриков, в принципе остался доволен обслуживанием вопросов по драйверам, как-то драйвер погорел - починили по адекватным деньгам. Но на всех ветках где не читают все советуют Leadshine - что скажете - действительно переходить на драйвера этой фирмы? Может посоветуете где брать ближе к Москве по адекватным деньгам (можно в ЛС дабы не рекламировать)?!

Всем заранее спасибо за ответы!