Постараюсь описать в этой теме весь процесс переделки обычного 3-х осевого с параметрами Y-1000 X-750 Z-95 под четвертую ось - своими руками и с минимальными затратами !

Начал я с увеличения высоты портала - моя высота была 95мм

Решил остановиться на высоте 175 мм - это чистая высота от стола до портала + возможность передвинуть шпиндель выше в его хомуте крепления (это чисто для плоскости безопасности ) до 30мм !

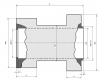

Изготовил вот такие проставки (они пронизаны 3-я длинными 100мм болтами на сквозь - закрученные в штатные места + дополнительно короткими для жесткости еще два с верху и два с низу ) на фото видно все и установил их.

Далее проверив работоспособность станка и расстояние от стола до фрезы в крайнем левом положении и крайнем правом - увидел разницу в 0.45мм (очень много) как избавился , да очень просто - кувалдой как дал по той стороне что была выше и все !!!

А теперь серьезно - взял листовую нержавейку 0.45 мм (ее сейчас валом от 0.4 до 0.8) у жестянщиков - которые вытяжки делают и изготовил из нее пластину в моем случае 150х20 с 3-я отверстиями , установил ее между проставкой и порталом с той стороны которая ниже (на фото я стрелкой показал пластину - там ее еле видно) и о чудо разница в высотах по оси Х стала 0.03 мм - ну на этом я решил успокоиться меня устраивает !

Следующим шагом приобретал токарный шпиндель - немного поискав нашел 130мм (с обратными кулачками как раз зажмет 175мм на нем и остановился )

Сообщение отредактировал sp34: 20 Февраль 2015 - 15:07